So entwerfen Sie Teile für den FDM-3D-Druck

Wie entwerfe ich Teile für den FDM-3D-Druck?

Was ist das FDM-3D-Druckverfahren?

Beim FDM-3D-Druck handelt es sich um ein additives Fertigungsverfahren, bei dem die Technik der Materialextrusion zum Einsatz kommt. FDM, auch bekannt als Fused Filament Fabrication (FFF), ist die am weitesten verbreitete 3D-Drucktechnologie.

Als kostengünstigste 3D-Drucktechnologie auf dem Markt ist Fused Deposition Modeling (FDM) eine ausgezeichnete Wahl für schnelles, kostengünstiges Prototyping und kann in einer Vielzahl von Anwendungen eingesetzt werden.

Wie bei allen Herstellungsmethoden gibt es bei FDM einige Einschränkungen und Einschränkungen hinsichtlich der Druckmöglichkeiten. Jetzt erfahren Sie, wie Sie Ihr Design für eine optimale FDM-Druckqualität anpassen.

Wie gestaltet man den FDM-3D-Druck?

Um die besten Ergebnisse zu erzielen, berücksichtigen Sie beim Entwerfen eines Teils für den FDM-3D-DRUCK die Fähigkeiten und Einschränkungen von FDM.

Überbrückung

Beim FDM kommt es zu einer Überbrückung, wenn der Drucker zwischen zwei Stützen oder Ankerpunkten drucken muss.

Da es nichts gibt, worauf man aufbauen kann, gibt es keine Unterstützung für die erste zu druckende Schicht und das Material neigt dazu, durchzuhängen. Brücken treten am häufigsten in horizontalen Löchern in den Wänden von Objekten oder in der obersten Schicht (oder dem Dach) von Hohlteilen auf.

Eine Lösung besteht darin, den Abstand der Brücke zu verringern. Die Auswirkungen hängen jedoch von den Designbeschränkungen des Teils ab.

Eine andere Lösung, um ein Durchhängen zu vermeiden, besteht darin, Unterstützung einzuplanen. Der Support bietet eine temporäre Plattform für den Aufbau der Überbrückungsschicht. Das Trägermaterial wird nach Abschluss des Drucks entfernt. Es kann jedoch Spuren hinterlassen oder die Oberfläche beschädigen, an der der Träger mit dem endgültigen Teil verbunden wurde.

Wichtige Designüberlegungen:Aufgrund der Beschaffenheit von FDM sind bis zu einem gewissen Grad immer Durchbiegungen oder Markierungen vom Trägermaterial vorhanden, es sei denn, die Brücke ist weniger als 5 mm dick.

Wenn eine glatte, ebene Oberfläche erforderlich ist, besteht eine fortschrittliche Lösung darin, das Design in separate Teile aufzuteilen oder eine Nachbearbeitung durchzuführen.

Vertikales Schaftloch

FDM druckt häufig vertikale Wellenlöcher, die zu klein sind. Der Druckprozess solcher Löcher und die Gründe für ihre Durchmesserreduzierung lassen sich wie folgt zusammenfassen:

Während die Düse den Umfang des Lochs mit vertikaler Achse druckt, komprimiert sie die neu gedruckte Schicht auf die vorhandene Bauschicht, um die Haftung zu verbessern.

Die Druckkraft der Düse verformt die Form der extrudierten kreisförmigen Schicht von einer runden Form zu einer breiteren, flacheren Form.

Dadurch vergrößert sich die Kontaktfläche mit der zuvor gedruckten Schicht, was die Haftung verbessert, aber den Extrusionsabschnitt verbreitert.

Dies führt zu einer kleineren gedruckten Öffnung. Diese Reduzierung kann ein Problem darstellen, insbesondere beim Drucken von Löchern mit kleinem Durchmesser, wo der Effekt aufgrund des Verhältnisses von Lochdurchmesser zu Düsendurchmesser größer ist.

Das Ausmaß des Untermaßes hängt vom Drucker, der Schneidesoftware, der Lochgröße und dem Material ab.

Die Reduzierung des Durchmessers von Löchern mit vertikaler Achse wird häufig vom Schneidprogramm berücksichtigt, die Genauigkeit kann jedoch variieren. Um die gewünschte Genauigkeit zu erreichen, sind möglicherweise mehrere Testdrucke erforderlich. Wenn ein hohes Maß an Genauigkeit erforderlich ist, kann es erforderlich sein, das Loch nach dem Drucken zu bohren.

Wichtige Designüberlegungen: Wenn der Durchmesser des Lochs mit vertikaler Achse kritisch ist, empfiehlt es sich, es mit einem Untermaß zu drucken und das Loch dann auf den richtigen Durchmesser zu bohren.

Überhang

Überhangprobleme gehören zu den häufigsten Problemen mit der FDM-Druckqualität. Vorhänge entstehen, wenn eine Schicht aus bedrucktem Material nur teilweise von der darunter liegenden Schicht getragen wird. Wie bei der Brückenbildung kann eine unzureichende Unterstützung durch die Oberfläche unter der Aufbauschicht zu schlechter Schichthaftung, Schwellung oder Wellenbildung führen.

Je nach Material können in der Regel Überhänge von bis zu 45 % ohne Qualitätseinbußen gedruckt werden. Bei 45 % wird die neu gedruckte Schicht von 50 % der vorherigen Schicht unterstützt. Dadurch entsteht genügend Halt und Haftung zum Bauen.

Über 45 % ist eine Unterstützung erforderlich, um sicherzustellen, dass sich die neu gedruckte Schicht nicht nach unten und von der Düse weg wölbt.

Ein weiteres Problem, das beim Drucken von Überhängen auftritt, ist das Einrollen. Neu gedruckte Schichten werden an den überstehenden Rändern zunehmend dünner. Dadurch kommt es zu einer ungleichmäßigen Abkühlung und zu einer Verformung nach oben.

Wichtige Designüberlegungen: Sie können die Einschränkungen von Überhängen überwinden, indem Sie Stützen für Wandwinkel über 45 % verwenden. Bei größeren Überhängen, die abgestützt werden müssen, entstehen auf der endgültigen Oberfläche Markierungen, sofern keine Nachbearbeitung erfolgt.

Ecken

Da FDM-Druckdüsen rund sind, entsprechen die Radien der Ecken und Kanten der Düsengröße. Dies bedeutet, dass die Merkmale niemals perfekt quadratisch sein werden.

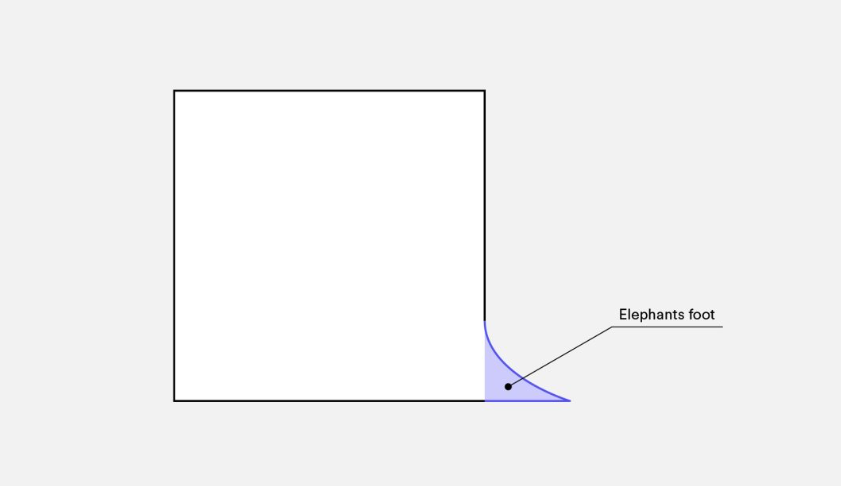

Bei scharfen Kanten und Ecken ist die erste Druckschicht besonders wichtig. Wie oben für vertikale Löcher erläutert, drückt die Düse bei jeder gedruckten Schicht das gedruckte Material nach unten, um die Haftung zu verbessern. Bei der ersten Druckschicht entsteht dadurch ein Aufflackern, oft auch „A“ genannt"Elefantenfuß."

Die Bördelung ragt über die angegebenen Abmessungen hinaus und beeinträchtigt die Montagefähigkeit des FDM-Teils.

Ein weiteres häufiges Problem beim FDM-Druck der ersten Schicht ist das Verziehen. Im Vergleich zu PLA ist ABS aufgrund der höheren Drucktemperaturen anfälliger für Verformungen. Die unterste Schicht ist die erste Schicht, die gedruckt wird. Es kühlt ab, während andere Thermoschichten darauf gedruckt werden. Dies führt zu einer ungleichmäßigen Kühlung und kann dazu führen, dass sich die Basisschicht beim Schrumpfen von der Bauplatte wegrollt.

Das Hinzufügen von Fasen oder Radien entlang der Kanten von Teilen, die mit der Bauplatte in Kontakt kommen, kann die Auswirkungen dieser Probleme verringern. Dies erleichtert auch das Entfernen von Komponenten von der Bauplatte, nachdem der Druck abgeschlossen ist.

Wichtige Designüberlegungen: Wenn die Montage oder die Gesamtabmessungen für die Funktionalität des FDM-Teils von entscheidender Bedeutung sind, schließen Sie an allen Kanten, die die Bauplattformplatte berühren, eine Fase oder einen Radius von 45 % ein.

Vertikaler Stift

Vertikale Stifte werden oft mit FDM gedruckt, wenn Teile zusammengebaut oder ausgerichtet werden müssen. Es ist wichtig, die Größe der vertikalen Stifte zu kennen, die FDM genau drucken kann, da diese Funktionen oft nützlich sind.

Große Dübel (mit einem Durchmesser von mehr als 5 mm) werden mit Umfang und Polsterung bedruckt, um eine starke Verbindung zum Rest des Drucks herzustellen.

Dübel mit kleinerem Durchmesser (weniger als 5 mm Durchmesser) können nur aus einer umlaufenden Bedruckung ohne Füllung bestehen. Dadurch entsteht eine Diskontinuität zwischen dem Rest des Drucks und den Stiften, was zu einer schwachen Verbindung führt, die leicht brechen kann. Im schlimmsten Fall kann es sein, dass ein kleiner Stift überhaupt nicht gedruckt wird, weil nicht genügend Druckmaterial vorhanden ist, damit die neu gedruckte Schicht haften kann.

Eine ordnungsgemäße Druckerkalibrierung (einschließlich optimaler Schichthöhe, Druckgeschwindigkeit, Düsentemperatur usw.) verringert häufig die Wahrscheinlichkeit eines Stiftausfalls. Durch das Hinzufügen eines Radius an der Basis des Stifts werden Spannungskonzentrationen an diesem Punkt vermieden und die Festigkeit erhöht. Für kritische Stifte mit einem Durchmesser von weniger als 5 mm können handelsübliche Stifte, die in gedruckte Löcher eingesetzt werden, die beste Lösung sein.

Wichtige Designüberlegungen: Wenn Ihr Design Stifte mit einem Durchmesser von weniger als 5 mm enthält, fügen Sie eine kleine Ausrundung an der Unterseite des Stifts hinzu. Wenn die Funktionalität von entscheidender Bedeutung ist, sollten Sie erwägen, an der Stiftposition ein Loch in das Design einzubauen, das Loch auf die richtige Größe zu bohren und die handelsüblichen Stifte einzusetzen.

Tipps für fortgeschrittenes FDM-Design

Überlegen Sie beim Drucken mit FDM, wie Sie den Umfang der erforderlichen Unterstützung, die Ausrichtung des Teils und die Richtung, in der das Teil auf der Bauplattform gebaut wird, reduzieren können.

Teilen Sie Ihr Modell auf

Durch die Aufteilung eines Modells kann häufig dessen Komplexität verringert und Kosten und Zeit gespart werden. Überhänge, die viel Unterstützung erfordern, können entfernt werden, indem eine komplexe Form einfach in Abschnitte aufgeteilt wird, die einzeln gedruckt werden. Auf Wunsch können die Abschnitte nach Abschluss des Druckvorgangs zusammengeklebt werden.

Lochausrichtung

Der beste Weg, die Unterstützung von Löchern zu vermeiden, besteht darin, die Druckausrichtung zu ändern. Das Entfernen der Stütze in Löchern mit horizontaler Achse kann oft schwierig sein, aber eine Drehung der Baurichtung um 90 % macht eine Stützung überflüssig. Bei Komponenten mit mehreren Löchern in unterschiedlichen Richtungen priorisieren Sie Sacklöcher, gefolgt von Löchern mit dem kleinsten bis größten Durchmesser und dann der kritischen Größe der Lochgröße.

Baurichtung

Aufgrund der anisotropen Natur des FDM-Drucks ist das Verständnis der Anwendung einer Komponente und ihrer Konstruktion von entscheidender Bedeutung für den Erfolg eines Designs. Aufgrund der Schichtausrichtung sind FDM-Komponenten in einer Richtung von Natur aus schwächer.

Best Practices für den FDM-3D-Druck

Wenn die Brücke mehr als 5 mm beträgt, kann es zu Durchbiegungen oder Markierungen des Stützmaterials kommen. Durch Aufteilen des Designs oder Nachbearbeitung kann dieses Problem behoben werden.

Bei kritischen vertikalen Lochdurchmessern bohren Sie die Löcher nach dem Drucken, um eine höhere Genauigkeit zu erzielen.

Durch das Hinzufügen von Stützen kann der FDM-Drucker Wandwinkel von mehr als 45 % drucken.

Fügen Sie an allen Kanten des FDM-Teils, die die Bauplatte berühren, eine Fase oder einen Radius von 45 % ein.

Fügen Sie bei Anwendungen mit kleinen vertikalen Stiften eine kleine Ausrundung an der Unterseite hinzu oder erwägen Sie, handelsübliche Stifte in gedruckte Löcher einzuführen.

Das Aufteilen des Modells, das Neuausrichten von Löchern und das Festlegen von Baurichtungen sind alles Faktoren, die Kosten senken, den Druckprozess beschleunigen und die Designstärke und Druckqualität erhöhen können.